亙僸僢僠偺愝寁偵偮偄偰亜偆傫偪偔慜曇

丂傑偑偄側傝偵傕丄巹偼愝寁幰偺抂偔傟側偺偱僸僢僠傗僋儗乕儞傪愝寁偡傞偲偒偵偙傫側庤朄偱

嫮搙専摙傪偟偰偄傑偡丅峾嵽傪愗偭偨揬偭偨側傜挰岺応偱傕廫暘嶌傟傞偟丄愝寁椏偼庢偭偰偄側偄傕偺偺偍嬥傪栣偆埲忋偦傟側傝偺偙偲偼偟側偄偲偄偗側偄側偲偍傕偄傑偡丅

傛偔僸僢僠僨僢僉偺栤偄崌傢偣偑偁傝傑偡偑丄偙傟偼偦傕偦傕塣摦偺朄懃偱尵偆巇帠偺岦偒偑堎側偭偰偒傑偡丅偙偺審偼屻偱備偭偔傝愢柧偡傞偲偟偰丄堦斣拲帇偡傋偒偼尅堷幵偵摥偔姷惈椡偑僸僢僠儊儞僶乕偵媦傏偡僄僱儖僊乕偑偳傟傎偳偺傕偺偐偲偄偆偙偲偱偡丅

幵偑摦偒巒傔偨帪偼幵偲僩儗乕儔乕偵摨偠岦偒偺椡偑妡偐偭偰偄傞偺偱弶懍偑晅偄偰偟傑偊偽旕忢偵彫偝側椡偱僩儗乕儔乕傪堷偔偙偲偑弌棃傞偱偟傚偆丅栤戣偼掆巭偡傞偲偒偱偡両偁偺偔偦廳偨偄僩儗乕儔乕傪巭傔傞偺偩偐傜憡摉側椡偑妡偐偭偰偄傞偵堘偄偁傝傑偣傫丅

偍偦傜偔峸擖幰條偺傎偲傫偳偑僩儗乕儔乕傪堷偄偰擔杮慡崙捗乆塝乆憱傝夞偭偰偄傞偙偲偱偟傚偆丅

挿嫍棧憱峴偵偼崅懍摴楬偑巊傢傟偰偄傞偐偲巚偄傑偡偺偱丄偙偙偱偼尅堷幵偺崅懍摴楬惂尷懍搙俉侽倠倣/倛偱憱峴拞偵媫僽儗乕僉傪摜傑側偔偰偼偄偗側偄応柺偵憳嬾偟偨偲偟傑偡丅

傑偢俉侽倠倣/倛偼帪娫憱峴嫍棧側偺偱倣/倱乮昩乯偵曄姺偟傑偡丅

俉侽侽侽侽倣/倛亐俁俇侽侽乮昩乯=俀俀丏俀俀俀倣/倱丂丂丂昩懍俀俀丏俀倣偲偄偆偙偲偱偡偹両丂偼傗偭両両

崱夞偼帺暘偺僴僀僄乕僗俀俁俆侽倠倗偱憤廳検俈俆侽倠倗偺僩儗乕儔乕傪堷偄偰偄傞偙偲偵偟傑偡丅偝傜偵堦斒揑側傾僗僼傽儖僩偺惂摦杸嶤學悢傪侽丏俈偲偟傑偡丅

忋婰忦審傛傝惂摦嫍棧傪傕偲傔傞偲壓幃偵側傝傑偡丅

S丗惂摦掆巭嫍棧丂V丗懍搙丂倣侾丗帺廳丂倣俀僩儗乕儔乕丂兪丗杸嶤學悢丂G丗廳椡壛懍搙乮俋丏俉乯

S亖V2乮倣侾亄倣2乯乛2兪倣侾G亖55.5倣

偍偭偲丒丒丒偙傫側偵巭傑傜側偄偺偐丒丒丒

掆巭帪娫偼偲偄偆偲丒丒丒

丂丂倲亖俀S乛V亖俆昩

偙偺偲偒偺尭懍搙兛偼丠丒丒丒

丂丂兛亖V乛倲亖係丏係係丂偲偄偆偙偲偼俋丏俉偱妱偭偰尒傞偲丂侽丏係俆乮G乯

偭偰偙偲偼俈俆侽倠倗亊侽丏係俆偱僸僢僠儊儞僶乕偵妡偐傞椡偼俁俁7丏俆倠倗倖乮俁俁侽俉俶乯

捠忢偼儃儖僩係杮偱巭傑偭偰偄傞偗偳幚嵺偼屻晹偺俀杮偵廤拞壛廳偑妡偐傞偲埆忦審懁偵愝掕偡傞偲偟偰丄儃儖僩傕嵽幙俽俠俵係侽侽偲偄偄偨偄偲偙傠偩偗偳儂乕儉僙儞僞乕摍偱攧偭偰偄傞偺偼丄偣偄偤偄SS係侽侽乮扽慺峾乯偲偄偆忦審偱丄JIS偺暔惈偐傜堷梡偟偰偣傫抐嫋梕墳椡俈俉N乛倣倣俀偲偟傑偟傚偆丅

M侾俀偺儃儖僩偺抐柺愊偵嫋梕墳椡傪忔偠偰偙傫側姶偠

兾倰俀亊俈俉亖俉俉侾俈丏侾俀N乮栺俋侽侽kg倖乯丂偲偄偆偙偲偱偡偹両

俁俁俈丏俆kg倖乛俀売強亖栺侾俈侽倠倗倖

俋侽侽kg倖丂亜丂侾俈侽kg倖丂丂埨慡棪俆丏俁攞丂偱栤戣側偟

偲偄偆嬶崌偵偄偒傑偟偨偑丄偙偺応崌僸僢僠傪傂偲偮偺崉懱偲偟偰寁嶼偟偰偄傑偡丅

幚嵺偼僸僢僠傾乕儉偵妡偐傞嬋偘墳椡傪抐柺擇師儌乕儊儞僩傛傝媮傔偨傝丄庢傝晅偗柺偺儃儖僩偺堷偒敳偒嫮搙傕媮傔側偗傟偽偄偗傑偣傫丅

偦偆偱偡丅僸僢僠僨僢僉偼偙偺堷偒敳偒嫮搙偵娭傢偭偰偒傑偡丅傛偔僨僢僉帺懱偺懴壛廳傪偐偄偰斕攧偟偰偄傞偺傪尒偐偗傑偡偑丄僸僢僠偺愝寁嫮搙傕傢偐傜偢偵丄偳偆傗偭偰寛傔偰傞偺丠丠偱偡丅

偦偙偱扨弮偵慄宍偱彂偔偲偙偺傛偆偵側傝傑偡丅

丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂

彮側偔偲傕巹偼丄嘆傪慖戰偟傑偡丅僸僢僠側偺偱抁婜壸廳OK偺嘇偲偄偆慖戰巿傕偁傝傑偡偑丄傗偼傝埨慡棪僛儘偺愝寁偼偄偨偩偗傑偣傫丅

仩40偱擏岤傪倲4.5偵忋偘傟偽偄偄偠傖側偄偐偲巚偆曽傕偄傜偭偟傖傞偐偲巚偄傑偡偑堦斒揑偵仩40亊倲2.3埲忋偼棳捠偟偰偍傝傑偣傫偺偱尰幚揑偱偼偁傝傑偣傫丅儁乕僕偺僗儁乕僗偺娭學忋丄峔憿寁嶼偺寢壥偺傒偺宖嵹偵側偭偰偍傝傑偡偑丄幚嵺偼儎儞僌棪丒抐柺擇師儌乕儊儞僩丒抐柺學悢丒嵽椏暔惈傪擖椡偟偰寁嶼偟偰偍傝傑偡丅儊乕僇乕偵傛傝偄傠偄傠側庤朄偱愝寁偝傟偰偄傞偲巚偄傑偡偑丄摉岺朳偼塣摦偺朄懃偲峔憿寁嶼偺娤揰偐傜僸僢僠儊儞僶乕傪愝寁偟偰偄傞偙偲傪偛棟夝偄偨偩偗偨偱偟傚偆偐丠傑偨愜傪尒偰懕曇傪嶌惉偟偨偄偲巚偄傑偡丅

埲忋

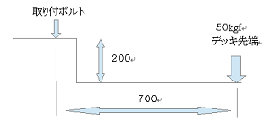

僨僢僉愭抂偵俆侽kg倖偑忔偭偨偲壖掕偟傑偡丅偙偺偲偒偲傝偮偗儃儖僩偵妡偐傞椡乮俼乯偼師幃偱偁傜傢偣傑偡丅

俼亖乮俹丒俴乯乛H亖侾俈侾俆N乮栺侾俈侽倠倗倖乯

M侾俀偺堷偭挘傝曽岦偺嫋梕墳椡偼兾倰俀亊堷偭挘傝嫋梕墳椡俋俉N乛倣倣俀亖侾侾侽俈俉N乮栺侾侽侽侽kg倖乯偲側傝傑偡丅側乕傫偩乕両慡慠戝忎晇偩乕偭両両

戝僕儑僽偱偼偁傝傑偣傫偭両両偨偲偊偽抜嵎摍偱幵偑僶僂儞僪偟偨偲偟傑偡丅偙偺偲偒偺廳椡壛懍搙偵傛傞徴寕壛廳偼偲偄偆偲丄棊壓懍搙係丏係倣乛倱偱侽丏侾昩偱妡偐偭偨偲壖掕偟傑偡丅

係丏係亊係俋侽N乛侽丏侾亖俀侾俆俇侽N(栺俀侽侽侽噑倖乯偲側傝攞偵側傝傑偡丅嵍塃擇売強側偺偱儃儖僩堦杮偁偨傝偺徴寕壛廳偼侾侽侽侽kg倖嬤偔偵側傝傑偡丅偙偺帪揰偱 NG偱偡丅

偝傜偵捛偄摙偪傪偐偗傞傛偆偵敄偄幵偺僼儗乕儉偵傕栤戣偑偁傝傑偡丅幵偺僼儗乕儉堷偒敳偒嫮搙偼僼儗乕儉嵽幙偺嫋梕墳椡偵斅僫僢僩偺摉偨傝柺愊傪忔偠偨抣偱弌偰偒傑偡丅偙傟偼幵庬偵傛傝堎側傝傑偡偑丄嵟嬤偺幵偼奆儌僲僐僢僋偱敄揝斅偱偡丅偁傑傝嫮搙偼婜懸偱偒側偄偱偟傚偆丅

<峾嵽偺抐柺擇師儌乕儊儞僩偲僸僢僠妏僶乕偺慖掕亜偆傫偪偔懕曇

丂嵟嬤傛偔僷僀僾嵶偔偱偒傑偣傫偐丠40妏偔傜偄偵側傫偰尵傢傟傞曽偑偄傜偭偟傖偄傑偡丅偦傟偼偨偩嶌傞偩偗偱傛偄側傜偽嵽椏僐僗僩傕壓偑傞偟僐儞僷僋僩偱

愝寁傕妝偱偡丅峔憿寁嶼傪偝傟傞曽偼傛偔偛懚抦偐偲巚偄傑偡偑丄嵽椏偺嫮搙乮嬋偘墳椡乯偲偄偆偺偼抐柺愊偵斾椺偟偰偄傑偡丅

忋婰棟桼偵傛傝摉曽偺僸僢僠儊儞僶乕偼SS係侽侽乮堦斒峔憿梡扽慺峾斅乯偺仩50僷僀僾傪巊梡偟摨偠仩50偱傕尅堷僋儔僗偵傛偭偰擏岤傪曄偊偰偄傑偡丅慜曇偱僴僀僄乕僗偺80倠倣/倛偐傜偺媫僽儗乕僉傪憐掕偟偰僸僢僠儊儞僶乕偵妡偐傞壸廳傪嶼弌偟傑偟偨丅偦偺偲偒偺僸僢僠儊儞僶乕偵妡偐傞壸廳偼337.5倠倗 /倖偱偡丅偙傟傪尦偵儊儞僶乕乮仩50乯偵廤拞壛廳偑妡偐偭偨偲偒偺嬋偘墳椡傪夝愅偟傑偡偲壓婰偺傛偆偵側傝傑偡丅